順調に完成品を増やしているように見えますが、実はその影には、日の目を見なかった「没作品」たちが山を成しています。

今日は、そんな愛すべき失敗作の中でも、個人的に一番ワクワクし、そして一番悔しかった**「イヤホンハンガー Ver.2」**の物語をお話しします。

1. 「スライド機構」というロマンへの挑戦

前回作成したシンプルなイヤホンかけ。それをさらに進化させるべく、今回は**「スライド式で位置を調整できる機構」**を取り入れました。

コンセプトはシンプルです。

• ベースレール(黒パーツ): デスクの端に固定する柱。

• 可動フック(赤パーツ): レールを掴み、イヤホンを支えながら前後に動く。

この2つを「ガチャン」と組み合わせた時の手応えを目指して設計しました

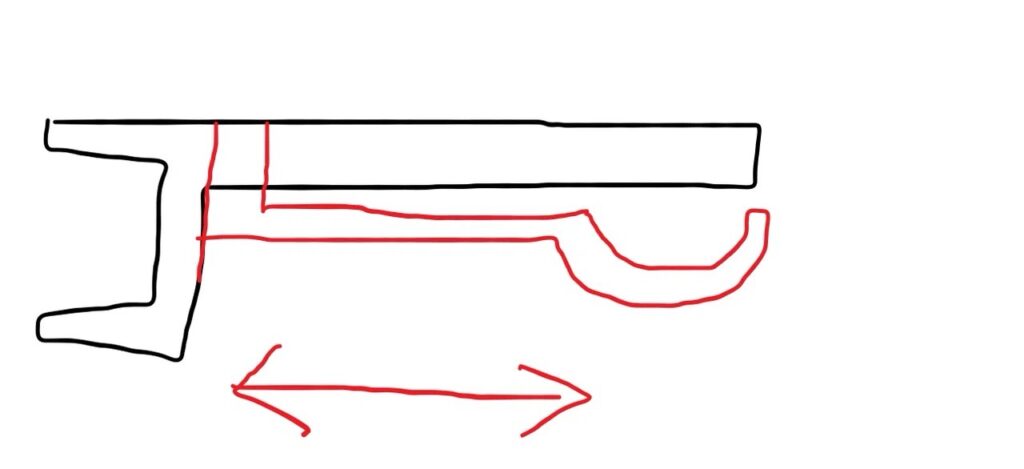

左:イヤホンをかけるフック、右:ベースとなるレール。この凹凸が噛み合うはずだった

2. 形になった理想と、忍び寄る「1mmの壁」

いざ出力して組み立て。実際にイヤホンをかけてみた姿がこちらです。

見た目は完璧!デスクからの突き出し量を変えられるので、使わない時は奥に引っ込める……なんて使い勝手の良さを妄想していました。

しかし、ここで致命的な問題が発生します。

「……あ、外れる。」

イヤホンの重みがフックにかかった瞬間、レールを掴んでいる部分がグニャリと開き、フックが脱落してしまったのです。

3. 敗因分析:コンパクトを求めすぎた代償

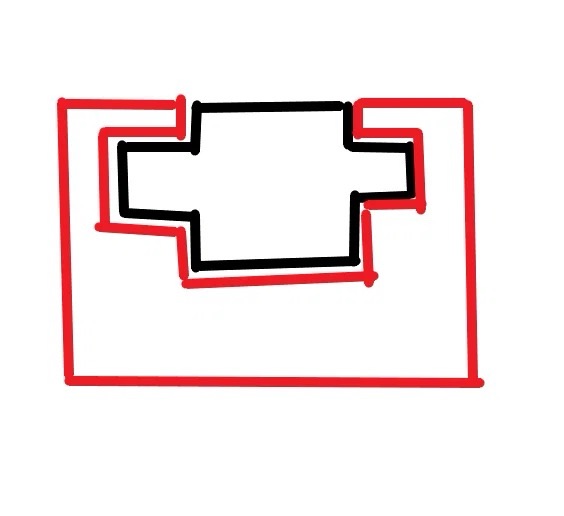

設計図(イメージ)を振り返ると、原因は一目瞭然でした。

黒いレールを、赤いフックが上下から挟み込む構造。

「できるだけコンパクトにしたい」という欲が出すぎました。レールを抱え込む部分の板厚をわずか1mmに設定してしまったのです。

いくら粘りがあるABS樹脂とはいえ、1mm厚ではイヤホンの自重による「開き」を抑え込む剛性が足りませんでした。機構がスムーズに動くための「遊び(寸法公差)」が、逆に負荷がかかった時の「逃げ道」になってしまったわけです。

設計上の数値は正しくても、物理的な強度が追いつかない。3Dプリンタの奥深さを、1mmの薄さを通して叩き込まれました(笑)。

4. 失敗は、次なる「最高の一品」へのスパイス

今回、実用性としては「ゴミ」になってしまいましたが、得られた収穫は大きいです。

• ABSでも1mm厚の片持ち構造は荷重に耐えられない。

• スライド機構の寸法公差はバッチリだった。

こうしてトライ&エラーを繰り返して、理想の形に近づいていく過程が、3Dプリンタの醍醐味ですよね。次は板厚を攻めすぎず、リブを立てるなどの補強を入れて再挑戦します!

読者の皆さまへ

いつも読んでいただきありがとうございます。ふと他の方のブログを見ると、皆さん読み応えがあって「自分の記事は少し短すぎかな?」なんて思うこともあります。

私は「画像を見れば伝わるかな!」とついつい端折ってしまいがちなのですが、もし、

「CADでのモデリング画面をもっと見たい!」

「設計時に何を考えて寸法を決めたのか知りたい!」

といったご要望があれば、ぜひコメントで教えてください。